Chen Huowen

摘要:本文著重介紹了利用永宏FBs系列可編程控制器實現(xiàn)自動三維彎管機控制系統(tǒng)的設(shè)計。重點闡述了該系統(tǒng)的工作原理、硬件結(jié)構(gòu)和軟件設(shè)計,實踐證明該彎管機系統(tǒng)實用性強、使用方便。

關(guān)鍵詞:可編程控制器 工廠自動化 高速計數(shù)器 三維彎管機

Abstract: The paper mainly intruduces the design of FATEK FBs Series PLC in Automatism Three-directional Tube Bender Machinery control system. the operation principle, hardwire structure and software implementation were mainly stated, and the Tube Bender Machinery has been proved is Practicability and convenience by application.

Key word: PLC Factory Automation High-Speed Counter Three-Directional Tube Bender Machinery

1 引言

七八十年代,是中國工業(yè)經(jīng)濟快速發(fā)展的初期。各行各業(yè)急待發(fā)展,基礎(chǔ)設(shè)施建設(shè)如火如荼地進行著。廠房、設(shè)備、交通設(shè)施需求急劇增加,各種金屬管的需求已遠 遠不能滿足,許多金屬管的形狀要求也不斷復(fù)雜化,從而催生了彎管機系統(tǒng)設(shè)計和開發(fā)。由于國內(nèi)技術(shù)水平的落后,許多彎管設(shè)備開發(fā)設(shè)計只停留在初級階段,繼電 器式的電氣控制系統(tǒng)生產(chǎn)出來的產(chǎn)品質(zhì)量和產(chǎn)量都沒有達到人們對各種金屬管工藝的理想要求。90年代后,中國經(jīng)濟水平的飛速發(fā)展和不斷提高,以及PC技術(shù)在 工業(yè)中廣泛應(yīng)用,二維式的彎管機已無法滿足復(fù)雜的工業(yè)需要。三維彎管機正是在這一背景下逐漸開發(fā)成型,而可編程控制器(PLC)在彎管機控制系統(tǒng)中發(fā)揮了 重要的作用,給復(fù)雜要求的彎管系統(tǒng)提供了重要的技術(shù)保證。

自動三維彎管機系統(tǒng)要求有三組脈沖信號輸入,兩組脈沖信號輸出,強大的檔案功能。永宏P(guān)LC正是由于其單個CPU可同時處理四組硬體高速計速器,同時輸出四組脈沖,實用的FUN160檔案功能,滿足了三維彎管機控制系統(tǒng)的復(fù)雜要求,廣泛引用于彎管機行業(yè)。

2 系統(tǒng)的概述

(1)系統(tǒng)結(jié)構(gòu)

自動三維彎管機控制系統(tǒng)主要由可編程控制器(PLC)、旋轉(zhuǎn)編碼器、步進電機、人機界面(HMI)和液壓油泵組成。旋轉(zhuǎn)編碼器主要用于角度量測和長度控制,步進電機主要用于旋轉(zhuǎn)角度控制和驅(qū)動小車實現(xiàn)長度控制,電磁閥配合液壓油泵用于實現(xiàn)彎管動力。

(2)系統(tǒng)功能

A、分手動、半自動、全自動等多種操作方式,并可滿足有芯棒和無芯棒,單角度和多角度,二維角和三維角選擇等不同控制要求場合的特定需要。

B、可存儲上百種產(chǎn)品型號,每種型號可設(shè)定20個彎管角度參數(shù)和20個旋轉(zhuǎn)角度參數(shù),可滿足多種復(fù)雜、多角度、不同空間的要求,并可對工作進度進行實時監(jiān)控顯示。如圖1所示;

C、可自由調(diào)整設(shè)定“夾緊時間”、“退夾時間”、“進芯時間”,滿足實際工藝要求,以及防止機械上的動作延時造成的次品;

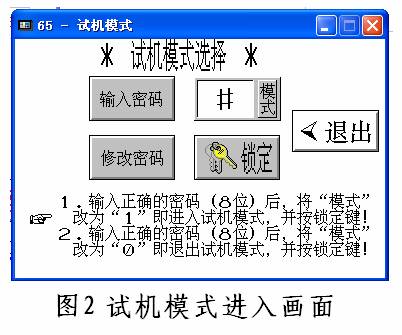

D、可選擇試機模式,用于機械的磨合,符合管理員權(quán)限的人才可選擇試機模式,對不同的用戶進行不同的操作從而保證系統(tǒng)安全。如圖2所示;

E、可設(shè)定機械的使用期限,符合管理員權(quán)限的人才可對機械的使用期限進行設(shè)定;

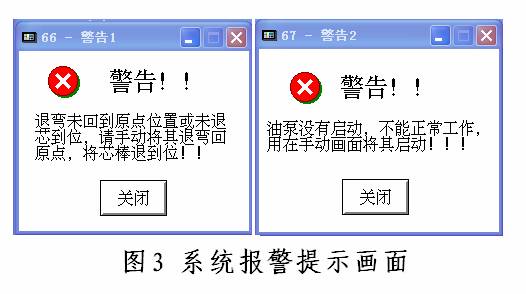

F、完善的報警系統(tǒng),在操作不當(dāng)或機械故障時能在屏幕上作出提示,并停機報警。如圖3所示。

(3)系統(tǒng)I/O分配

系統(tǒng)選用1臺FBs-24MCT主機,1臺FBs-8EA輸入輸出擴展模塊和1臺FBs-8EY輸出擴展模塊。其輸入輸出端子分配情況如下所示。

輸入信號:

X0 彎管編碼器A相 X1彎管編碼器B相

X2 小車編碼器A相 X3 小車編碼器B相

X4 旋轉(zhuǎn)編碼器A相 X5 旋轉(zhuǎn)編碼器B相

X6 原點信號 X7 退芯到感應(yīng)信號

X8 輔推前感應(yīng)信號 X9 輔推后感應(yīng)信號

X10 進入托料感應(yīng)區(qū) X11 小車進入輔推干涉

X12 腳踏信號 X13 退彎安全開關(guān)

X14管料檢測信號 X15-X17 系統(tǒng)預(yù)留

輸出信號:

Y0 步進電機1A相 Y1步進電機1B相

Y2 夾料動作 Y3步進電機2A相

Y4 步進電機2B相 Y5留慢退芯

Y6 電磁鐵 Y7 進芯

Y8 主夾退 Y9 副夾退

Y10 退彎 Y11 夾料退

Y12 退芯 Y13 輔推退

Y14 慢彎管 Y15 溢流閥

Y16 慢退芯 Y17 慢彎管

Y18 主夾進 Y19 副夾進

Y20 彎管動作 Y21 油泵

3 系統(tǒng)的軟硬件實現(xiàn)

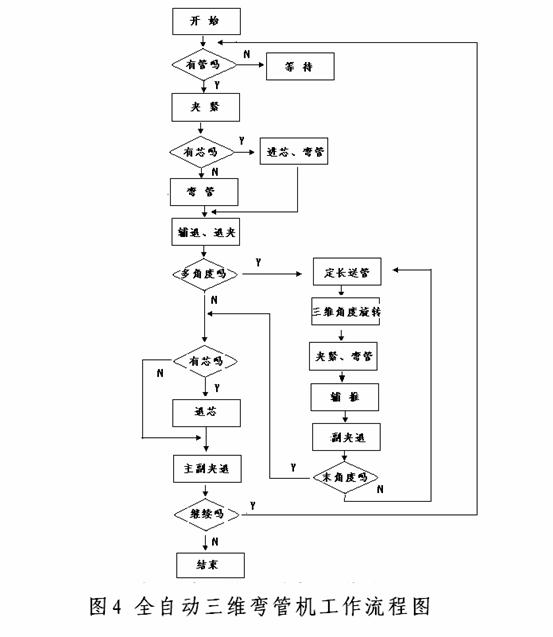

系統(tǒng)主要工作步驟有彎管主副夾夾緊、有芯進芯并計時、彎管、輔推彎管、慢彎進行、主副夾退夾、步進電機動作旋轉(zhuǎn)、退彎動作、退芯完成等。其主要工作流程如圖4所示。

(1)檔案系統(tǒng)管理設(shè)計

根據(jù)不同用戶的實際要求,需要產(chǎn)品多樣性,彎管角度參數(shù)靈活可變的特點,三維彎管機系統(tǒng)在設(shè)計時要求PLC擁有強大檔案處理功能。在系統(tǒng)設(shè)計中,采用了 FUN160功能指令,如圖5所示。當(dāng)M1=OFF,M0由0→1時,自暫存器R0開始,將長度為暫存器R101的資料寫入以檔案寄存器F0開始的區(qū)塊中 (指標(biāo)暫存器R100的資料為F0的第N個區(qū)塊);當(dāng)M1=ON時,M0由0→1時,自資料寄存器F0開始的第N個區(qū)塊(指標(biāo)暫存器R100的資料為N) 的暫存器資料存入以暫存器R0開始的資料暫存器區(qū)(該區(qū)長度為R101的資料)。

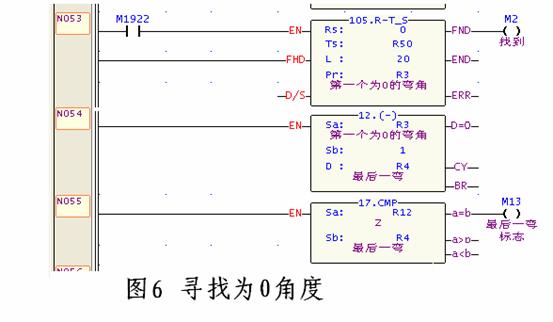

(2)角度參數(shù)的設(shè)計

系統(tǒng)的每一個零件最多可設(shè)定20個彎管角度和20個空間旋轉(zhuǎn)角度。由于每種零件的彎管角度不可能全部設(shè)定,當(dāng)一種零件的彎管角度個數(shù)少于20個(即其它角 度均為0),CPU將繼續(xù)進行掃描,直至20角度全部執(zhí)行完畢,這在很大程度上不僅浪費了CPU的掃描時間,也降低了系統(tǒng)工作效率。因此,在設(shè)計過程中, 采用為0參數(shù)尋找方式,程序設(shè)計如圖6所示,當(dāng)20個參數(shù)暫存器中第N個為0時,M2=ON,此時R4的資料為第N個參數(shù)暫存器,并告知CPU執(zhí)行到時結(jié) 束執(zhí)行彎管命令。

(3)長度量測及空間角度系統(tǒng)的設(shè)計

(3)長度量測及空間角度系統(tǒng)的設(shè)計

系統(tǒng)的長度量測及空間角度采用步進電機控制。

步進電機驅(qū)動小車實現(xiàn)長度量測功能,并把脈沖數(shù)回饋給CPU處理。而以往的空間角度控制采用人工旋轉(zhuǎn),當(dāng)編碼器計數(shù)到時驅(qū)動電磁鐵動作,但由于電磁鐵動作時間上的延時,造成了彎管精度的不足。

在改進的系統(tǒng)中采用步進電機代替人工旋轉(zhuǎn),旋轉(zhuǎn)編碼器檢測并回饋信號,這不僅滿足了系統(tǒng)控制精度的要求,也大大提高了生產(chǎn)效率和自動化程度。

(4)震動干擾的處理

在系統(tǒng)的工作過程中,由于電機震動及彎管時偶爾力過小或過大產(chǎn)生的一些干擾,造成了編碼器在記數(shù)上的誤差,降低了彎管的精度。因此在系統(tǒng)中加設(shè)了輔退和慢彎,減少了較大震動帶來的誤差因數(shù)。

4 結(jié)束語

自動彎管機自成功設(shè)計以來,經(jīng)多多次修改完善,現(xiàn)已大量投入生產(chǎn)應(yīng)用。該控制系統(tǒng)在各方面與以往的彎管系統(tǒng)相比有著很大的優(yōu)勢:零件參數(shù)選擇可達上百種,

彎管角度可增至20個之多,加工的產(chǎn)品從實心的鋼條到空心的金屬管,從家俱工藝品到工業(yè)化工車船設(shè)備用金屬管等;彎管長度和角度旋轉(zhuǎn)控制實現(xiàn)自動化,在精

度上有很大的提高,誤差允許值控制在+0.2℃范圍內(nèi),一個人就可實現(xiàn)操作,大大節(jié)約了人力成本,也大大提高的產(chǎn)量;操作系統(tǒng)方便,人-機對話簡單易懂,

通過簡單的培訓(xùn)即可實現(xiàn)安全操作;完善的報警系統(tǒng)及合理的程序設(shè)計,給系統(tǒng)維護和調(diào)試人員帶來了很大的方便,減少了大量的調(diào)試時間。

通過一年多的運行驗證表明,該系統(tǒng)技術(shù)已達到國內(nèi)先進水平,并應(yīng)用于交通運輸、石油化工和生產(chǎn)生活中,收到了良好的經(jīng)濟效益和社會效益,是值得廣泛推廣和使用的設(shè)備。

參考文獻

1)永宏FBs系列編程使用手冊Ⅰ、Ⅱ.永宏電機股份有限公司.2004年3月;

2)HITECH人機界面使用手冊.臺灣泉毅電子有限公司.2000年1月。

作者簡介

陳火文(1980-) 男 工業(yè)電氣自動化專業(yè)畢業(yè),在廈門永宏亞得機電科技有限公司從事工業(yè)自動化系統(tǒng)的開發(fā)和設(shè)計工作。